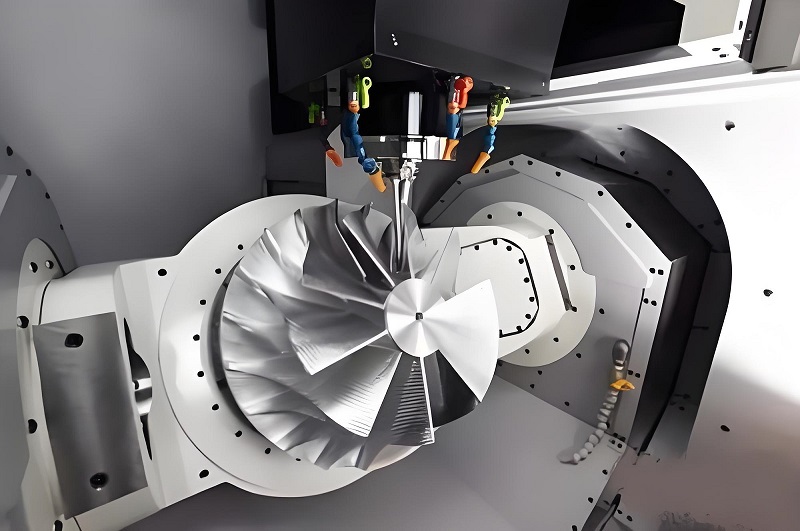

在航空航天葉輪、醫療器械關節這些“高難度”零件面前,傳統三軸機床只能“望洋興嘆”,而五軸加工中心卻能輕松完成它不僅是高端制造的“天花板”,更是智能工廠的“標配”。接下來華亞數控小編就從加工方式和技術細節兩大維度,拆解這項“能打”的黑科技!

一、五軸加工為何是“降維打擊”?

1. 自由度革命

不同于三軸機床的XYZ線性運動,五軸加工通過增加兩個旋轉軸(如A/C軸或B/C軸),實現刀具從任意角度逼近工件,像“機械手臂”一樣靈活。例如加工飛機發動機葉片時,可一次性完成曲面開槽、倒角等復雜工序,避免多次裝夾導致的精度損失。

2. 效率與精度的雙贏

. 減少裝夾:傳統加工需5道工序的零件,五軸可能1次搞定,精度提升30%以上。

. 復雜曲面:CAM軟件自動生成最優刀具路徑,連渦輪葉片上的微小氣孔也能完美復刻。

二、技術細節:從“硬核結構”到“智能大腦”

1. 機械設計的“鋼筋鐵骨”

· 床身剛性:采用高強度鑄鐵+有限元分析優化,確保高速切削時穩如磐石。

· 旋轉軸精度:A/C軸配備高精度蝸輪蝸桿,角度誤差控制在±0.001°內。

2. 真五軸的核心一-RTCP功能

(旋轉刀具中心點控制)

“假五軸”需手動計算刀具偏置,而真五軸通過RTCP功能自動補償擺長和旋轉坐標,編程只需關注工件坐標系,大幅降低操作難度。

3. 智能編程的“隱形功臣”

· CAM軟件:輸入3D模型后,自動避讓干涉、優化切削參數,甚至預測刀具磨損。

· 快速定位:基準棒法+環規擬合技術,將工件定位時間縮短70%。

三、行業應用場景:從“上天”到“入地”

· 航空航天:發動機葉片、機身結構件等復雜曲面零件;

· 汽車制造:模具、發動機缸體、覆蓋件等;

· 醫療器械:人工關節、手術器械等高精度器件;

· 能源裝備:渦輪機葉片、核電部件等;

· 精密模具:注塑模、壓鑄模等。

四、操作“避坑指南”

· 裝夾誤區:異形件需選用多功能夾具,避免切削力導致松動。

· 維護要點:每日檢查冷卻液過濾系統,防止金屬屑堵塞噴嘴。

從“制造”到“智造”,五軸加工中心正以柔性化生產和毫米級精度重塑工業邊界。您所在的行業是否面臨復雜零件加工難題?歡迎在評論區留言,華亞數控將邀請技術專家為您定制解決方案!