在高端制造領域,五軸加工中心因其多軸聯動、高精度、高柔性的特點,成為復雜零件加工的核心設備。然而,要充分發揮其性能優勢,科學的編程技巧與工藝優化是關鍵。本文將從編程策略、刀具路徑優化、工藝參數調整三大維度,結合實際案例,為企業用戶提供可落地的解決方案。

五軸加工編程的核心在于合理規劃刀具路徑與機床運動邏輯,避免干涉并提升加工效率。

坐標系與刀具軸向控制

碰撞檢測與仿真驗證

結合機床后置處理器,確保G代碼與機床控制系統(如Siemens、Heidenhain)兼容,避免指令錯誤導致的停機。

工藝優化需結合材料特性、刀具性能與機床能力,制定分階段加工策略。

分層加工與切削參數匹配

刀具選擇與壽命管理

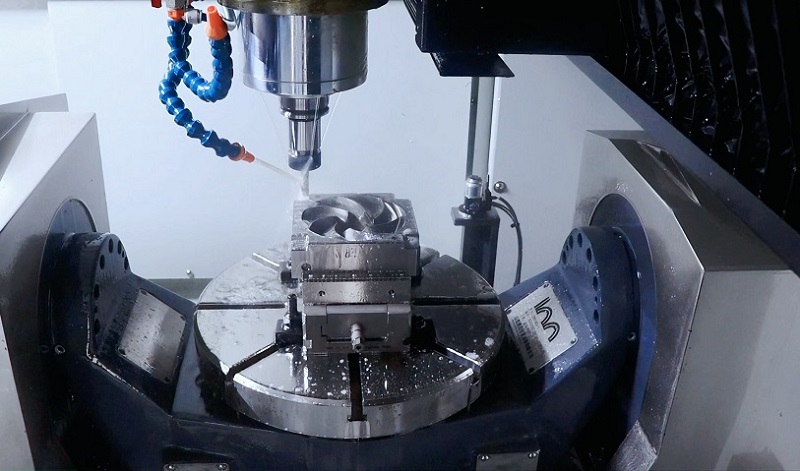

某能源設備企業需加工整體式不銹鋼葉輪,原工藝采用三軸加工,存在加工死角多、表面質量差等問題。改用五軸聯動加工后:

編程優化:通過CAM軟件生成螺旋驅動路徑,使刀具沿葉輪流道連續切削,減少接刀痕;

工藝調整:粗加工采用“插銑”策略降低切削力,精加工切換至“五軸聯動側銑”,表面粗糙度從Ra3.2提升至Ra1.6;

效率提升:單件加工時間從12小時縮短至6小時,良品率從85%提高至98%。

五軸加工中心的編程與工藝優化是一個系統性工程,需結合軟件仿真、參數試驗與經驗積累。企業可通過建立工藝數據庫、培訓專業編程團隊、引入智能化工具(如自適應加工模塊),持續挖掘設備潛能,在高端制造賽道中占據先機。